Notions de base sur l’étanchéité des pompes à fluide

Une garniture mécanique est une méthode simple permettant de maintenir un fluide à l’intérieur d’un contenant (en général des pompes, mélangeurs, etc.) dans lequel un arbre en rotation traverse un logement fixe ou, parfois, dans lequel le logement tourne autour de l’arbre.

Lorsqu’il s’agit d’assurer l’étanchéité d’une pompe centrifuge, le premier défi consiste à permettre à l’arbre en rotation d’entrer dans la partie « immergée » de la pompe sans que des volumes importants de fluides sous pression ne s’en échappent.

Pour relever ce défi, il est nécessaire de placer une garniture entre l’arbre et le logement de la pompe, qui soit capable de maintenir la pression du fluide pompé tout en supportant les frictions provoquées par la rotation de l’arbre.

Les méthodes traditionnelles

Avant d’examiner comment fonctionnent les garnitures mécaniques, il est important de comprendre les autres moyens permettant d’établir cette étanchéité. L’une de ces méthodes, encore largement employée, est le presse-étoupe.

Le presse-étoupe est un matériau tressé à l’allure de corde qui est disposé autour de l’arbre, comblant ainsi physiquement l’interstice entre l’arbre et le logement de la pompe.

Le presse-étoupe est encore couramment utilisé dans de nombreuses applications, mais de plus en plus d’utilisateurs le remplacent par des garnitures mécaniques pour les raisons suivantes:

- Les frictions avec l’arbre en rotation usent progressivement la tresse, ce qui entraîne une augmentation des fuites tant que le presse-étoupe n’est pas ajusté ou remplacé.

- De plus, en raison des frictions avec l’arbre, le presse-étoupe doit également être régulièrement imbibé de grands volumes d’eau pour être refroidi.

- Le presse-étoupe doit être appuyé contre l’arbre afin de réduire les fuites, ce qui implique que la pompe a besoin de plus de puissance d’entraînement pour faire tourner l’arbre et gaspille donc de l’énergie.

- Le presse-étoupe devant être en contact avec l’arbre, il peut finir par y creuser une rainure, qui peut être coûteuse à réparer ou remplacer.

Les garnitures mécaniques sont conçues pour éliminer ces inconvénients.

Conception

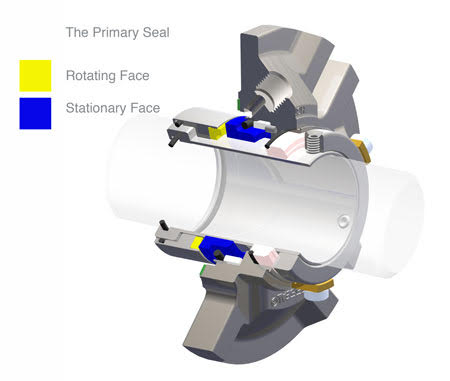

Une garniture mécanique de base comporte trois points d’étanchéité.

L’élément fixe de la garniture est installé sur le logement de la pompe à l’aide d’un dispositif d’étanchéité statique, tel qu’un joint torique ou conique serré entre l’élément fixe et le logement.

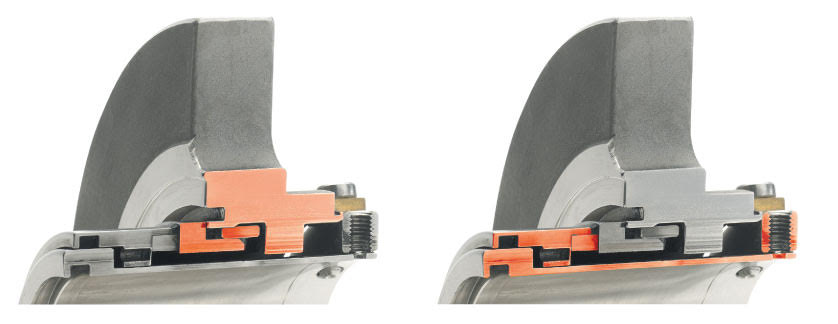

(En rouge ci-dessous, l’élément fixe à gauche et la partie rotative à droite)

La partie rotative de la garniture est généralement scellée sur l’arbre à l’aide d’un joint torique. Ce point d’étanchéité peut également être considéré comme statique dans la mesure où cette partie de la garniture tourne en même temps que l’arbre.

La garniture mécanique elle-même fait office d’interface entre les portions statiques et rotatives de la garniture.

Une partie de la garniture, qu’il s’agisse de la portion statique ou rotative, est toujours montée de façon souple sur ressort afin de s’adapter aux éventuels mouvements ou déviations de l’arbre, en raison des tolérances de pallier ainsi qu’à un alignement autre que perpendiculaire dû aux tolérances de fabrication.

Points d’étanchéité

Bien que deux des points d’étanchéité de la garniture soient de simples joints statiques, celui placé entre les parties rotatives et fixes requiert un peu plus d’attention. Ce joint primaire est à la base de tous les concepts de garniture et est essentiel à son efficacité.

Le joint primaire est essentiellement un palier vertical sur ressort comprenant deux faces extrêmement plates, l’une fixe, l’autre rotative, fonctionnant l’une contre l’autre. Les faces de la garniture sont poussées l’une contre l’autre grâce à l’association de la force hydraulique du fluide sous pression et des ressorts de la garniture elle-même. Un joint se forme ainsi et permet d’empêcher les fuites de fluides entre les zones rotatives (l’arbre) et fixes de la pompe.

Les surfaces des faces de la garniture sont ultra-rodées jusqu’à un niveau de planéité extrême, généralement 2 à 3 bandes de fréquence lumineuse à l’hélium (0,00003” / 0,0008 mm).

Si les faces de la garniture tournaient l’une contre l’autre sans la moindre lubrification, elles s’useraient et casseraient rapidement en raison des frictions et de la production de chaleur. C’est pour cette raison qu’il est nécessaire d’établir une forme de lubrification entre la face rotative et le siège fixe de la garniture : c’est ce que l’on appelle le « film de fluide ».

Le film de fluide

Sur la plupart des garnitures mécaniques, la lubrification est assurée en entretenant un mince film de fluide entre les faces. Ce film peut provenir soit du fluide de process pompé, soit d’une source externe.

Cette nécessité de maintenir un film de fluide entre les faces représente un défi technique : il s’agit de permettre à une quantité suffisante de lubrifiant de circuler entre les faces de la garniture sans que celle-ci ne laisse fuir un volume inacceptable de fluide de process, ni ne permette à des contaminants de pénétrer entre les faces et risquer d’endommager la garniture elle-même.

Ce défi est relevé en maintenant un interstice précis entre les faces, qui est suffisamment grand pour permettre à de petits volumes de liquide de lubrification propre de s’insinuer mais suffisamment petit pour empêcher les contaminants de pénétrer entre les faces de la garniture.

Sur une garniture typique, la fente entre les faces est de l’ordre du micron, soit 75 fois plus fine qu’un cheveu humain. En raison de l’étroitesse de cet interstice, des particules qui risqueraient sinon d’endommager les faces de la garniture ne peuvent pas y pénétrer, et le volume de liquide qui fuit à travers est si petit qu’il ressemble à de la vapeur. Sur une application typique, les fuites représentent approximativement une demi-cuillère à café par jour.

Cette micro-fente est maintenue à l’aide de ressorts et de la force hydraulique qui pousse les faces de la garniture l’une contre l’autre, tandis que la pression du liquide entre elles (le film de fluide) a l’effet inverse en les repoussant l’une de l’autre.

Sans la pression qui les repousse l’une de l’autre, les deux faces de la garniture seraient en contact complet. C’est ce que l’on appelle le « fonctionnement à sec », qui entraînerait rapidement une panne.

Sans la pression du fluide de process (et la force des ressorts) qui pousse les faces l’une contre l’autre, celles-ci seraient trop éloignées et les fuites de fluide seraient top importantes.

La technique des garnitures mécaniques s’efforce d’accroître la longévité des faces primaires en assurant une qualité élevée du lubrifiant et en sélectionnant pour les faces des matériaux adaptés au fluide de process pompé.

Fuites

Lorsque nous parlons de fuites, nous faisons référence aux fuites visibles de la garniture, car comme nous l’expliquons ci-dessus, un mince film de fluide maintient les deux faces de la garniture séparées l’une de l’autre. En maintenant cette micro-fente, un chemin est créé pour les fuites qui empêche les garnitures mécaniques d’être totalement étanches. Ce que nous pouvons dire, cependant, c’est que contrairement à la technique du presse-étoupe, le volume de fuite sur une garniture mécanique doit être suffisamment faible pour ne pas pouvoir être détecté à l’œil nu.

Une récente étude de cas a montré que remplacer les presse-étoupes permettait de réduire la consommation en eau et les coûts d’exploitation.

En bref, pourquoi utiliser des garnitures mécaniques ?

- Aucune fuite « visible » : les garnitures laissent filtrer de la vapeur lorsque le film de fluide atteint le côté atmosphère des faces de la garniture.

- Si ce volume devait être capturé et condensé, il représenterait approximativement une demi-cuillère à café par jour sous des pressions et des températures normales de fonctionnement.

- Les conceptions modernes de garnitures à cartouche n’endommagent ni la chemise ni l’arbre de la pompe.

- La maintenance au quotidien est réduite car les garnitures disposent de ressorts intégrés qui les ajustent automatiquement à mesure que les faces s’usent.

- Les garnitures présentent des faces légèrement chargées qui consomment moins de puissance que la technique du presse-étoupe.

- La contamination des paliers est réduite en fonctionnement normal car le lubrifiant n’est pas affecté par les fuites et le rinçage de la garniture.

- Les équipements de l’usine souffrent également moins de la corrosion si le produit est contenu dans la pompe.

- Cette technologie permet également de sceller le vide, ce qui n’était pas possible avec le presse-étoupe car l’air était aspiré dans la pompe.

- Moins de gaspillage de produits permet de réaliser des économies, dans la mesure où même l’eau est une ressource coûteuse et que les besoins en nettoyage seront réduits.